Üretim Kapasitesi

Temel Teknolojimiz

Profesyonel döküm fabrikası olarak 25 yıldan fazla süredir faaliyet gösteren Teamco, çeşitli uygulamalarda dünya genelindeki endüstriyel müşterilere kaliteli işlenmiş metal parçaları sağlama yeteneğine sahiptir. Vana Metal Parçalarının üretimine odaklanmak için, kendi dövme ve hassas işleme hatlarımızı oluşturduk. Bu, Teamco'yu API veya NACE gibi uluslararası standartlara uygun vana parçaları özelliklerinde uzman bir tedarikçi yapar. Daha fazla müşteriye hizmet etmek için Teamco, müşterilerin sorunlarını çözmek için damgalama, elektrikli parlatma, nitrojenleme ve çinko fosfatlama gibi üretim yeteneklerini ve katma değerli hizmetlerini genişletiyor.

Petrol ve gaz boru bakımı, mekanik ekipman, enstrüman ve ölçüm, hidrolik kontrol, algılama ekipmanı, bina kilitleme bileşenleri ve deniz donanımı alanlarında müşterilere çözümler sunmada rekabetçiyiz. OEM konusunda profesyoneliz ve parça altmontajı için tersine mühendislik tasarımında ODM yeteneğine sahibiz. Yüksek hacimli veya yüksek ürün çeşitliliğinde, müşterinin güvenini kazanmak ve uzun vadeli ortaklık oluşturmak için istikrarlı ürün kalitesi ve hizmet sunuyoruz.

ANA ÜRETİM VE HİZMETLER:

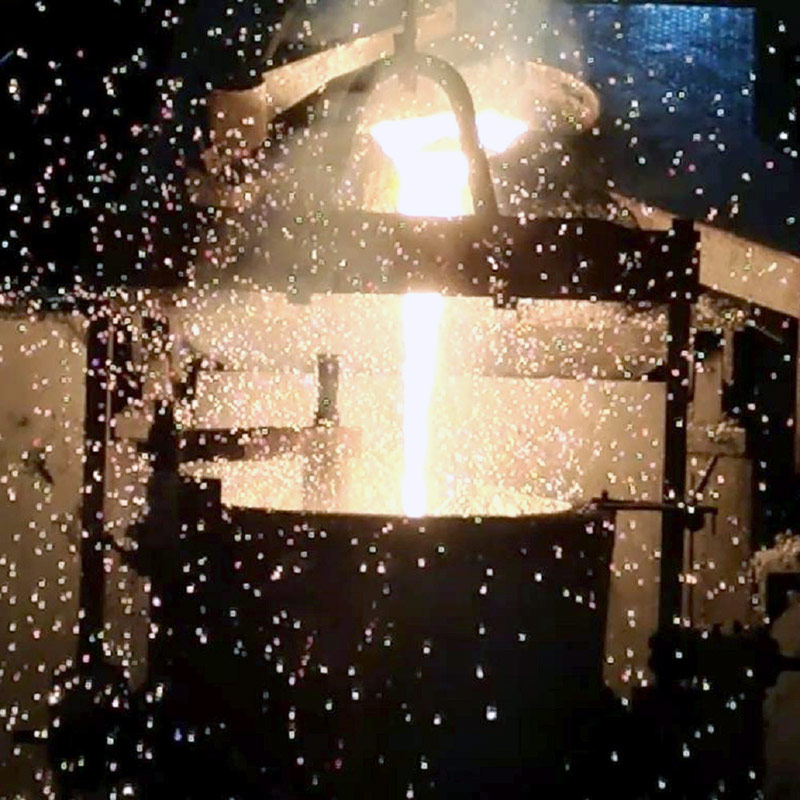

•Yatırım Dökümü: Kalıp Tasarımı ve Üretimi, Balmumu Kalıp, Kabuk Kalıp, Döküm, Isıl İşlem, Kum Püskürtme ve Döküm

•Dövme (Kapalı Kalıp): Kalıp Tasarımı ve Üretimi, Ham Malzeme Kesme ve Isıtma, Şekillendirme (Kaba Şekil, Boşluklar/Ölçüler ve Son Ölçüler), Isıl İşlem ve Kumlama

•Hassas İşleme: Yüksek Hassasiyetli Torna, Freze, Delme, Taraflama, Broşlama, Taşlama;Bileşik CNC İsviçre Tipi Otomatik Torna/Frezelama;Bileşik CNC Taret Tipi Otomatik Torna/Frezelama

•Yüzey İşlemi: Yüzey Taşlama, Elektropolish, Kaplama (çinko, nikel, sert-krom), ENP (Elektroless Nikel Kaplama), Kaplama (çinko fosfatlama, termal püskürtme, Tungsten Karbür, HVOF ve MoS2) ve QPQ (Quench-Polish-Quench)

•Isıl İşlem: Nitrokarbonlama, Normalleştirme, Sertleştirme, Dinlendirme •Metal Damgalama: Kalıp Tasarımı, Damgalama (delme, kesme ve delik açma), Şekillendirme (çekme ve bükme), Kesme ve Kum Püskürtme •Yıkıcı Olmayan Testler: UT (Ultrasonik Test), MT (Manyetik Parçacık Muayenesi) ve PT (Penetrant Muayenesi)